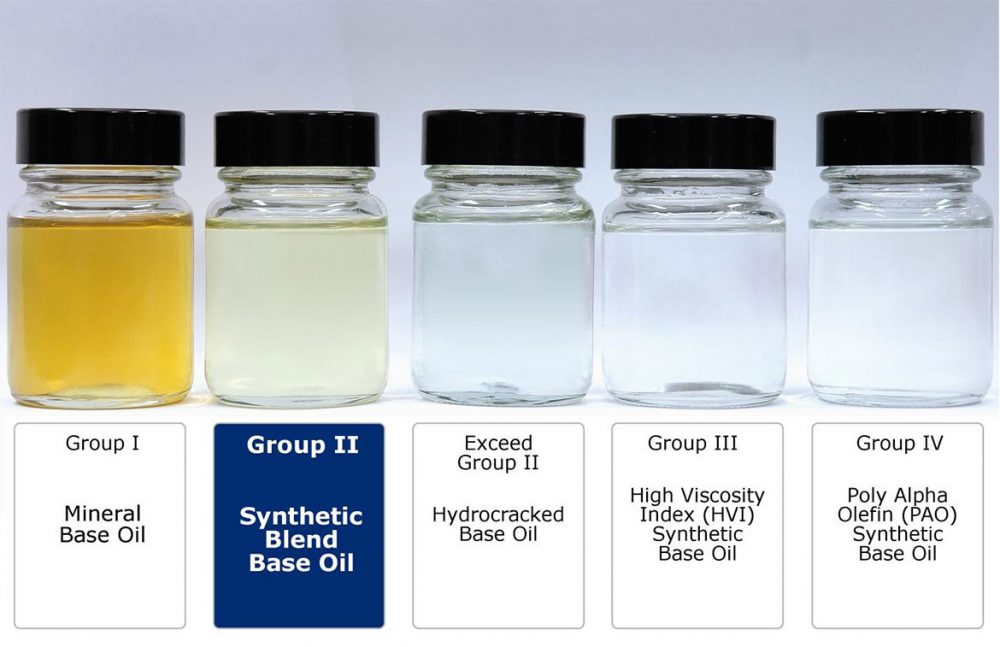

روغنهای پایه گروه I

- براساس تكنولوژيهاي قديميSolvent refining و Solvent dewaxing توليد ميشوند.

- از روش استخراج با حلال به دست ميآيند.

- حاصل از پالایش نفت خام است.

روغنهای پایه گروه II

- حاصل از پالایش نفت خام است.

روغنهای پایه گروه III

- حاصل از پالایش نفت خام است.

- گروهی است که بیشترین میزان فرآیند بر روی آن انجام گرفته است.

- بالاترین عملکرد را در میان روغنهای معدنی حاصل از نفت خام، دارد.

- از فناوري توليد Hydro processing بهره مي برد و VI يا شاخص گرانروي آن بالاتر از۱۲۰ است.

- روغنهای پایه گروهIII خواصی بسیار نزدیک به روغنهای سینتتیک گروه IV دارند و تولیدکنندگان روانکارها میتوانند بر روی محصولات تولید شده با این روغنهای پایه از کلمه ”سینتتیک” استفاده نمایند.

روغن پايه هاي گروه IV

- از پلي آلفا الفينها (PAOs) تشكيل شده است.

- سینتتیک (پایهPAO) بوده و به روش شیمیایی ساخته میشوند.

روغنهای پایه گروه V

- ميتواند شامل ماده پايه با كيفيت پايين مانند نفتنيك (Naphthenic) و يا با كيفيت بالا مانند استرها باشد.

- استرها، گلایکولها و سایر روغنهای پایه که مشخصات آنها مطابق چهار گروه اول نمیباشد، جزء گروهV این طبقهبندی محسوب میشوند.

- روغنهای نفتنیـک نیز که شاخص گـرانروی آنها به دلیـل پایین بودن درصد مواد پارافینی در ترکیب آنها، پایین میباشد، جزء این گروه محسوب میشوند. روغنهای پایه نفتنیک از نفت خامی تولید میگردند که فاقد مواد پارافینی بوده و دارای درصد بالایی مواد نفتنیک (حلقههای اشباع) باشند. تنها از چند میدان نفتی در جهان میتوان نفت خام نفتنیک، استخراج نمود.

مزایای استفاده از YUBASE

- پایداری اکسیداسیون بالا

تعریف RBOT روغن: پایداری روغن در برابر اکسیداسیون به پایه روغن و ادتیو آنتی اکسیدان روغن

(Antioxidant Additive) بستگی دارد. ترکیبات آلی حاوی فسفر، گوگرد و نیتروژن با دور کردن اکسیژن، مانع از تسریع در روند اکسید شدن روغن میشوند. برای اینکه بدانیم آنتی اکسیدان روغن در چه وضعیتی قرار دارد،

باید Rotating Pressure Vessel Oxidation Test یا تست RPVOT که به RBOT معروف شده را انجام دهیم. جواب آزمایش RBOT به دقیقه گزارش شده و RBOT پایین، نشان دهنده کاهش آنتی اکسیدان روغن است.

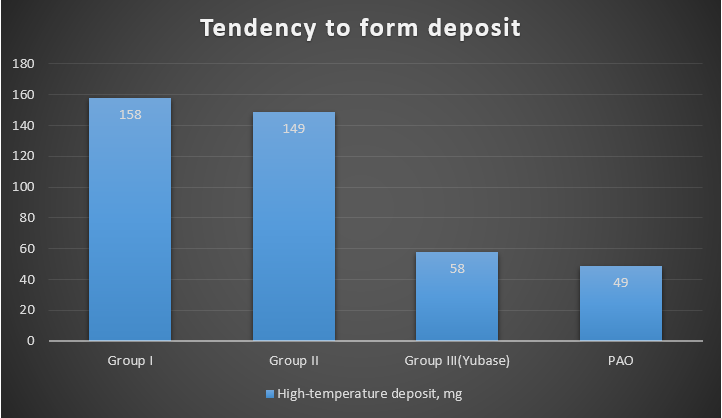

پایداری اکسیداسیون یک واکنش شیمیایی است که حاصل ترکیب شدن روغن و اکسیژن میباشد. سرعت اکسیداسیون توسط درجه حرارتهای بالا، آب، اسیدها و کاتالیزورهایی همچون مس تسریع میگردد. میزان اکسیداسیون با گذشت زمان افزایش مییابد. طول عمر یک روغن با افزایش دما کاهش مییابد. اکسیداسیون به افزایش ویسکوزیته و رسوبات لجن و لعاب منجر میگردد.

میزان اکسیداسیون به کیفیت و نوع روغن پایه و همچنین پکیج ادتیو مورد استفاده وابسته میباشد. برخی روغنهای سنتتیک همچونPAO ، نسبت به روغنهای معدنی دارای ثبات بهتری در برابر اکسیداسیون هستند.

بطور کلی اکسیداسیون در دماهای بالاتر از ۸۲ درجه سانتی گراد به ازای هر ۱۰ درجه افزایش دما، طول عمر یک روان کننده به نصف، کاهش میدهد. این مفهوم بر قانون سرعت آرنیوس شیمیدان سوئدی قرن ۱۹ میلادی استوار میباشد. در بخش دستگاههای صنعتی، RBOT روغن را هر شش ماه یا یک سال، مورد آزمایش قرار میدهند. در زیر نتایج تست پایداری اکسیداسیون روغن براساس ASTM D 4742 و برحسب دقیقه، آمده است:

- خواص عالی عملکردی در دمای پایین

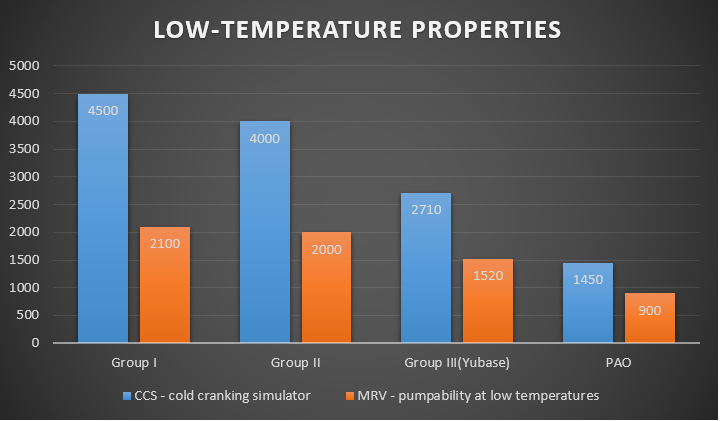

۱-۲- گرانروی ظاهری در دمای منفی مربوط به استارت موتور (CCS)

براي تعيين عملكرد عملياتي روغن روانكار در دماي پايين، از آزمون شبيه ساز استارت سرد (CCS) براساس

روش ASTM D 5293 استفاده ميشود. این تست در دمای -۳۰°C انجام میشود. عدد خروجی از این تست براساس cP(mPa.s) – سانتی پوآز است و نشان دهنده ویسکوزیته حرکتی است. مقدار كمتر CCS بيانگر جريان يافتن آسانتر روغن(روان ساز) در دماي كم است.

ويسكوزيته ظاهري روغن در سرما (CCS) به طور عمده به انتخاب روغن پايه بستگي دارد. بهبود دهندههاي شاخص ويسكوزيته، اثر نامطلوبي بر CCS روغن گذاشته، مقدار آن را افزايش ميدهند. در كوپليمرهاي اولفيني بهبود دهنده شاخص ويسكوزيته، مقدار اتيلن هر چقدر بيشتر باشد، واكسهاي موجود در روغن پايه ديرتر بلوري و در نهايت باعث كاهش CCS

ميشوند.

۲-۲- گرانروی ظاهری در دمای منفی مربوط به پمپاژ روغن (MRV)

برای تعيين عملكرد عملياتي روغن روانكار در دماي پايين، از آزمون گرانروی ظاهری در دمای منفی مربوط به پمپاژ روغن MRV(Mini-Rotary Viscometer) در حرارت بين ۱۵- تا ۴۰- درجة سانتيگراد براساس روش استاندارد

ASTM D 4684، استفاده میشود. عدد خروجی از این تست براساس cP(mPa.s) – سانتی پوآز است. مقدار کمتر این عدد نشان دهنده راحتتر پمپ شدن روغن در دماهای پایین است.

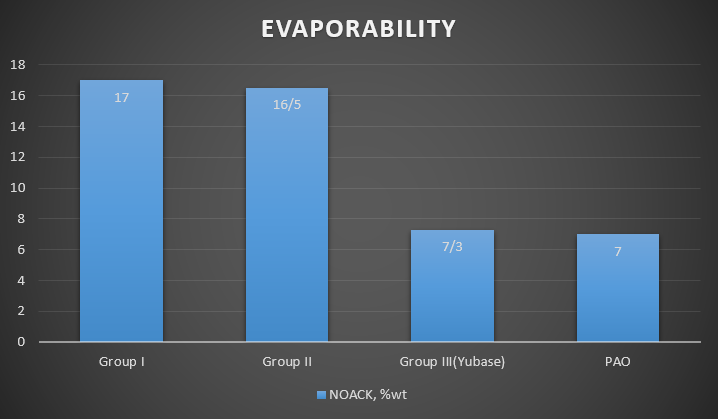

- قابلیت تبخیر کم

برای اندازهگیری این قابلیت از تست نواک براساس ASTM D 5800 استفاده میشود. هدف از انجام اين آزمون اندازهگيري میزان اتلاف روغنهای روانکار(بالاخص روغنهاي موتور)، در اثر تبخیر است. برای انجام این آزمون ابتدا، روغن نمونه را وزن کرده و آن را در داخل دستگاه برای مدت یک ساعت در دمای ثابت ۲۵۰°C قرار میدهیم. پس از پایان آزمایش نمونه مجدداً وزن می شود. هر چقدر میزان درصد تغییرات وزنی، کمتر باشد(تبخیر کمتر)، روغن از کیفیت بهتری برخوردار است.

منابع:

- کتاب روانکارها ویژگیها، آزمون و تحلیل – ژاکوپ دنیس، ژان برایانت و ژان کلود هیپاکس، برگردان: محمد علی پازکیان و علی اصغر علیپور – انتشارات شرکت نفت بهران

- astm.com

- skzic.com

- machinerylubrication.com

- alborztadbir.com

- ripi.ir